Les 6 phases d'une intégration FlexiForce réussie

Les secrets d'une intégration réussie des capteurs FlexiForce

Pour anticiper le comportement d’un capteur dans une application spécifique, il est essentiel de s’appuyer sur un cadre structuré dès le début du processus de conception. Les ingénieurs, forts de leur expérience et de leur expertise, savent que chaque technologie embarquée présente ses propres particularités, et que les choix réalisés en amont peuvent avoir des conséquences importantes sur la suite du projet. Un cadre méthodique permet ainsi de limiter les risques d’erreurs coûteuses et d’optimiser le développement.

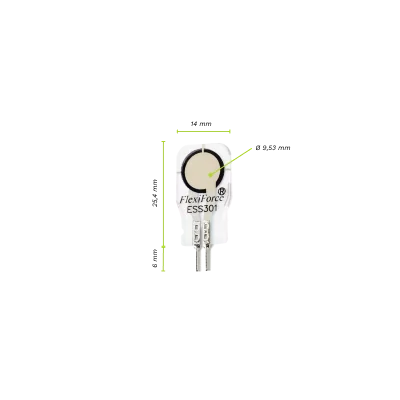

Face à la demande croissante d’appareils toujours plus compacts et esthétiques, de nombreux concepteurs s’orientent désormais vers les capteurs FlexiForce™, appréciés pour leur légèreté, leur adaptabilité et leur très faible consommation d’énergie. Bien que chaque projet de développement soit unique, six phases principales, véritables points de contrôle, ont été identifiées comme essentielles pour assurer la réussite de l’intégration de ces capteurs.

Par exemple, une équipe de conception travaillait récemment sur une pompe portable d’administration de médicaments de nouvelle génération. Leur défi : intégrer un capteur capable de détecter la moindre dilatation d’un tube, tout en s’adaptant à l’espace restreint du dispositif. Le suivi du parcours de cette équipe à travers les six phases de conception a permis de recueillir des enseignements précieux, issus des différents défis rencontrés.

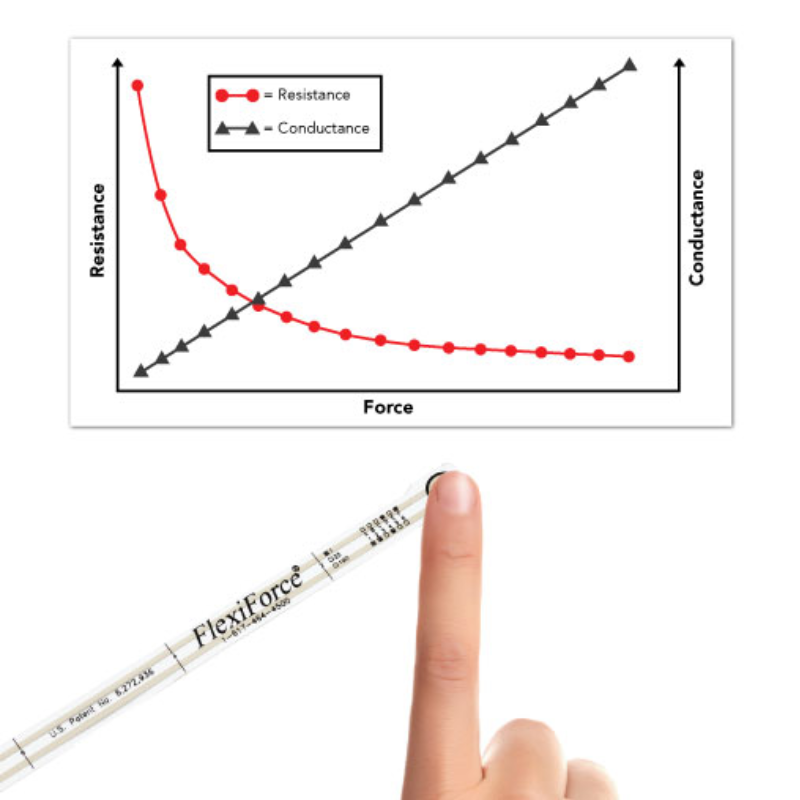

Lors de la première phase, celle de la caractérisation du capteur, les ingénieurs s’interrogent principalement sur deux points : la fonction et la caractéristique fondamentale du capteur FlexiForce, ainsi que son comportement lorsqu’il est associé aux circuits électroniques et aux interfaces mécaniques prévues pour l’application.

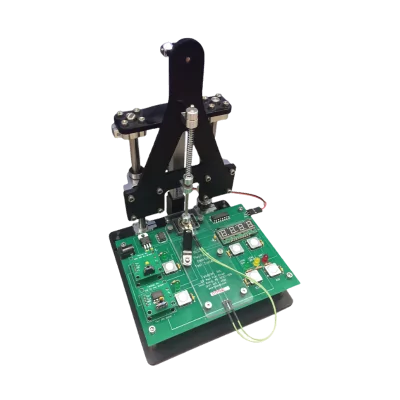

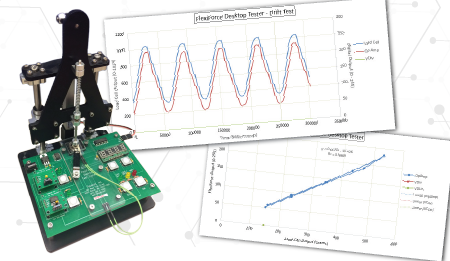

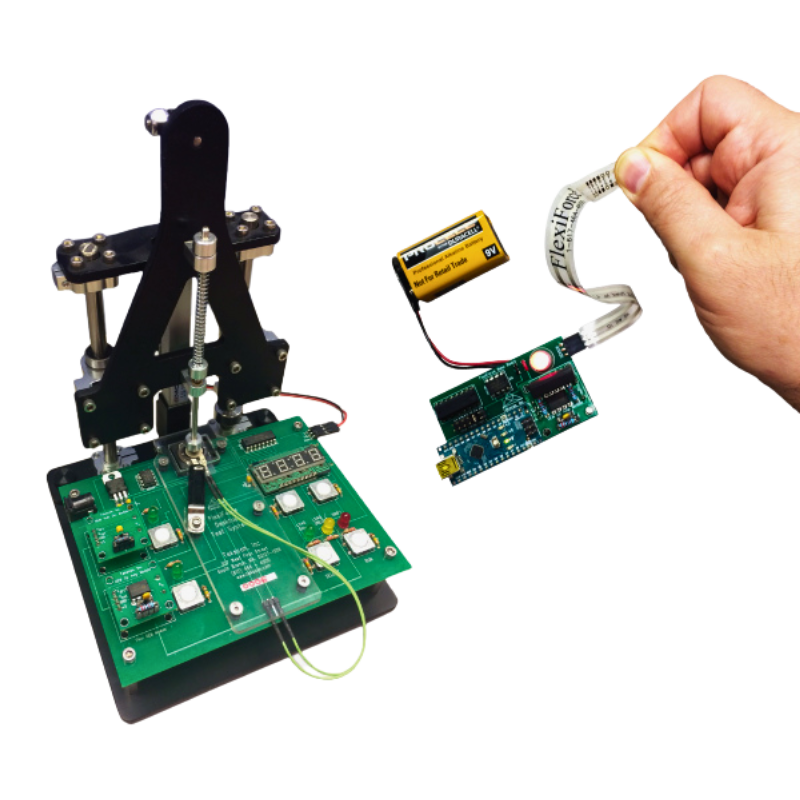

ans ce cas précis, l’équipe de développement a opté pour l’utilisation d’un kit de caractérisation FlexiForce afin de gagner en efficacité et d’éviter de devoir concevoir un montage de test et son circuit associé à partir de zéro. Ce kit inclut une cellule de charge étalonnée, intégrée directement au dispositif de contrainte, offrant ainsi une référence expérimentale pour comparer les résultats obtenus avec le capteur FlexiForce. Une telle comparaison est essentielle pour comprendre pleinement les capacités et les performances du capteur dans des conditions de test contrôlées. Les données collectées servent ensuite de base fiable pour les phases suivantes de conception, notamment lors de la mise au point, du dépannage ou du débogage du produit.

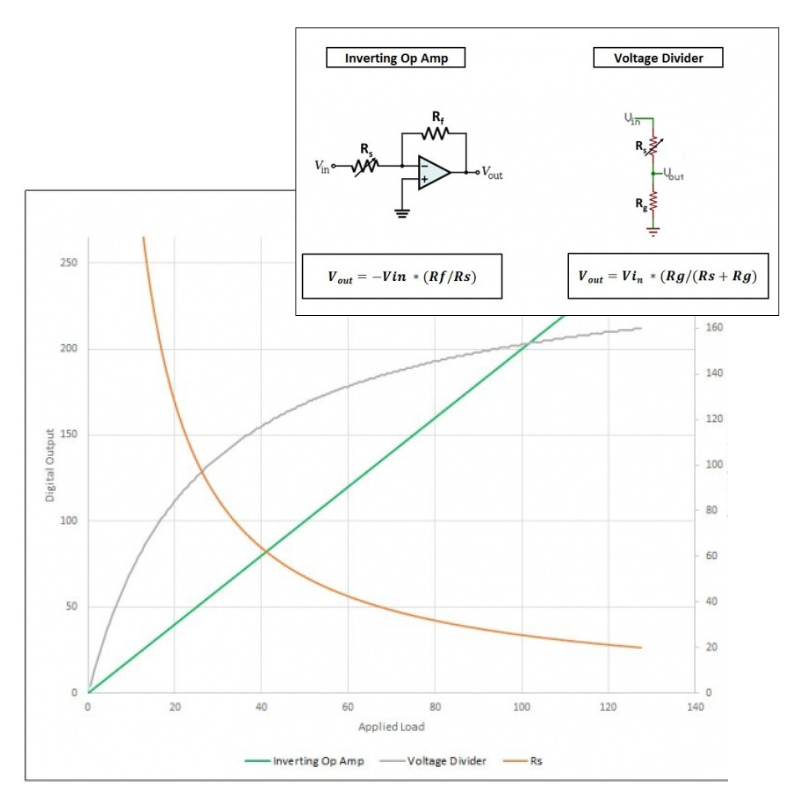

Les développeurs ont ainsi commencé par installer le capteur FlexiForce dans leur circuit, puis l’ont sollicité avec la force et la fréquence appropriées. L’analyse des résultats bruts via l’interface Microview a révélé que la sortie du capteur différait selon le circuit utilisé, ou selon le matériau d’interface. Après plusieurs essais, l’équipe a sélectionné un montage diviseur de tension comme solution optimale.

Grâce à une approche rigoureuse à chaque étape, l’équipe de conception s’est assurée de la fiabilité de son dispositif tout au long de son cycle de vie estimé. Les validations réglementaires ayant été obtenues, le projet est désormais prêt à entrer dans sa phase de finalisation et de production.

Après avoir souligné, dans le premier article de cette série, que chaque application impliquant les capteurs FlexiForce comporte ses propres spécificités, il a été démontré qu’il n’existe pas de méthode d’intégration universelle. Toutefois, l’application d’une démarche structurée ainsi que l’utilisation d’outils adaptés permettent de mieux organiser l’intégration et de limiter les risques d’erreur. L’article précédent présentait la phase de caractérisation des capteurs, où une équipe de conception recueillait des données sur le comportement du capteur FlexiForce avec différents circuits et interfaces matérielles destinés à un dispositif médical portable. Ces travaux ont conforté l’équipe dans le choix des circuits à utiliser.

À présent, l’équipe entame la phase 2 : la validation du concept. Cette étape vise à vérifier que le capteur FlexiForce, ainsi que la configuration électrique et mécanique retenue, sont capables de mesurer de façon précise le phénomène ciblé dans un modèle représentatif de l’application finale.

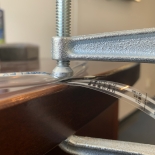

Dans ce projet, le capteur doit détecter une occlusion dans une pompe à insuline. Pour cela, l’équipe a élaboré un concept où le capteur FlexiForce est positionné sous un tube en plastique dont le matériau est similaire à celui utilisé dans le produit définitif.

Grâce à un kit de prototypage FlexiForce, les ingénieurs ont pu évaluer le capteur dans leur configuration, en s’appuyant notamment sur :

- Un module de circuit analogique diviseur de tension, sélectionné lors de la phase de caractérisation,

- Un concentrateur de charge en polycarbonate,

- Un logiciel open-source pour surveiller les mesures de force en temps réel.

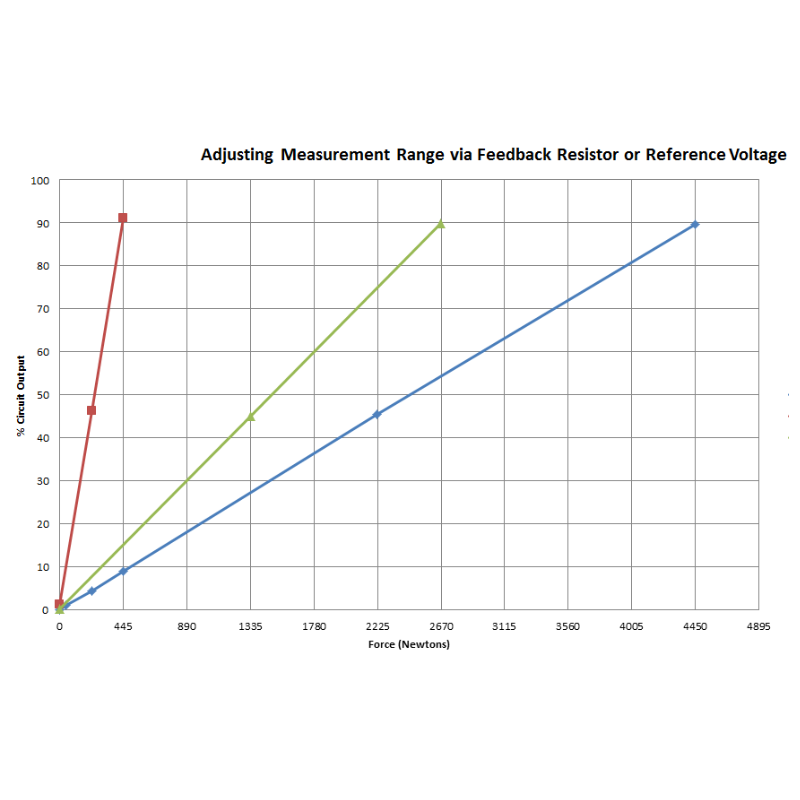

Cet ensemble a permis de constater que la tension de référence fixée initialement sur le circuit ne procurait pas la sensibilité nécessaire pour détecter de façon satisfaisante l’occlusion. L’équipe a alors ajusté ce paramètre, en augmentant la tension de référence de 0,5 V à 1,0 V via le cavalier intégré au kit de prototypage FlexiForce. Ce réglage a apporté la sensibilité et la résolution requises pour détecter de façon fiable l’occlusion dans le tube.

Suite à de nouveaux essais, l'équipe a également remarqué que le concentrateur en polycarbonate n’offrait pas la performance attendue, et a donc choisi de le remplacer par un substrat en acier inoxydable.

Avec ces ajustements et la validation du concept, l’équipe est désormais prête à avancer vers la prochaine phase de conception.

Cet article constitue le troisième volet d’une série retraçant le parcours d’une équipe de conception ayant intégré des capteurs FlexiForce dans un dispositif médical pour détecter une occlusion dans le mécanisme d’une pompe. Lors de l’intégration de composants tels que les capteurs de force FlexiForce, l’adoption d’un schéma standard et l’utilisation d’outils spécifiques permettent de structurer le processus et de limiter le risque d’erreurs. Les articles précédents ont détaillé la démarche de l’équipe pour la caractérisation du capteur et la validation du concept. À ce stade, l’équipe a non seulement évalué la performance du capteur FlexiForce associé au circuit sélectionné, mais a également vérifié la possibilité d’obtenir les mesures requises grâce à une modélisation de l’application. La phase 3, consacrée au prototypage, débute alors.

Durant cette phase, les ingénieurs doivent répondre à plusieurs questions clés, notamment :

- Comment le capteur sera-t-il étalonné ?

- Le capteur fournira-t-il les mesures attendues avec la fiabilité nécessaire une fois intégré dans un prototype fonctionnel ?

Le premier prototype, appelé prototype Alpha, comprenait le boîtier de la pompe, le tube d’alimentation en fluide, le capteur intégré et le module de circuit analogique diviseur de tension utilisé lors des phases précédentes.

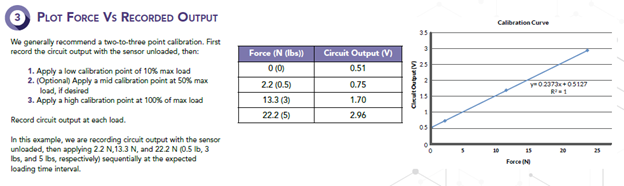

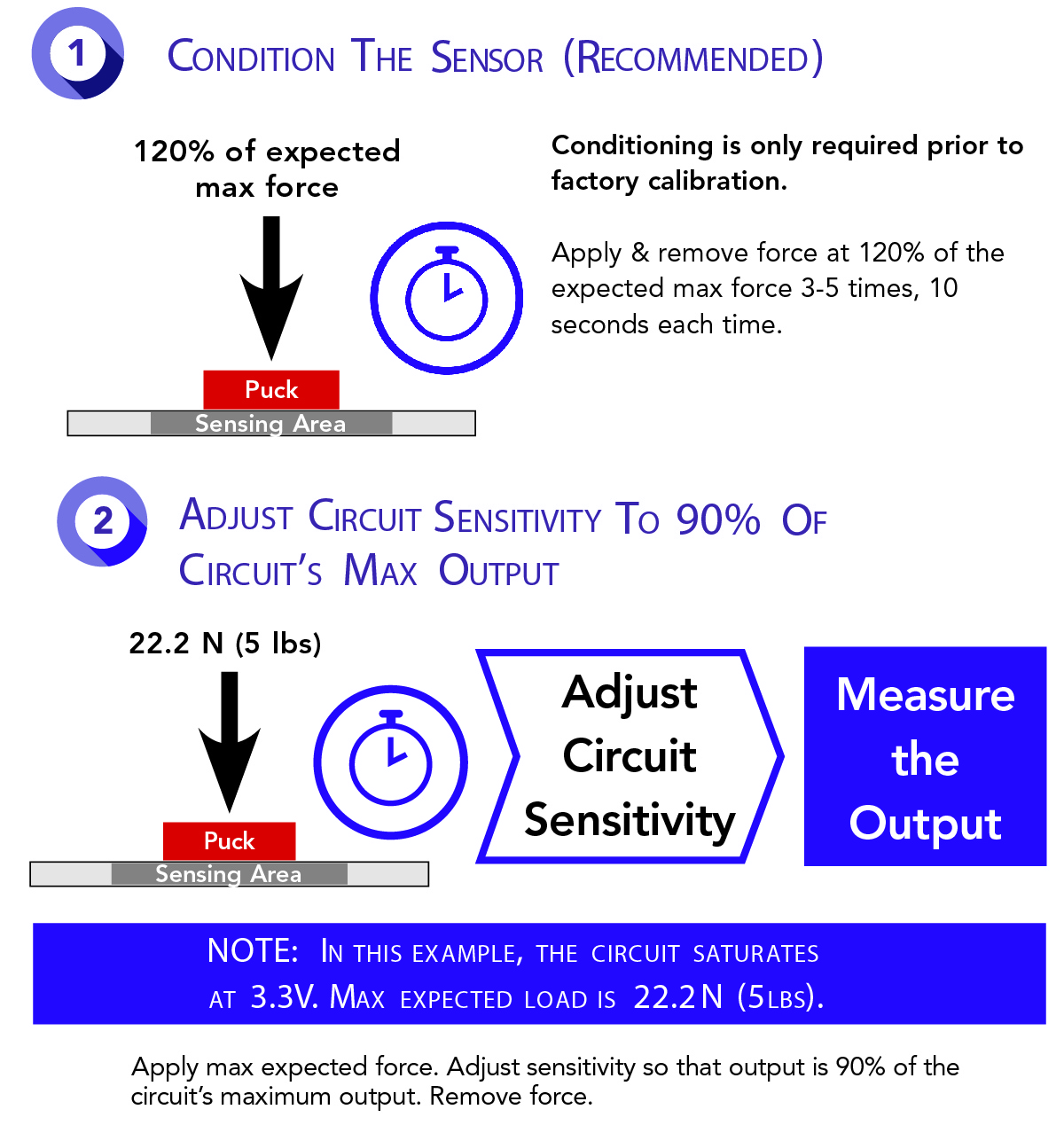

Grâce à la linéarité du circuit déterminée lors de la phase de caractérisation et aux ajustements réalisés pendant la validation du concept, les concepteurs ont pu élaborer une procédure d’étalonnage simple en deux points, en utilisant le kit de prototypage FlexiForce. Pour cela, l’équipe a recouru au dispositif de chargement du kit de caractérisation, afin d’appliquer des charges connues au capteur et aux matériaux d’interface retenus pour l’étalonnage.

À partir de ce point, l’équipe a testé le fonctionnement du capteur en faisant circuler un fluide dans le tube et en surveillant les retours d’information sur un écran de contrôle. Les différentes étapes de caractérisation et de démonstration du concept ayant été réalisées avec la même configuration de circuits et de matériaux, l’équipe a pu s’appuyer sur ses données de référence pour résoudre rapidement tout problème de performance imprévu.

Une fois les performances du capteur jugées satisfaisantes dans le prototype Alpha, un prototype Beta a été réalisé, intégrant le même boîtier, le même tube et l’ensemble des composants IHM prévus au projet (écran numérique, cadrans, boutons, etc.). Cette nouvelle version embarquait la première mouture de la carte de circuit imprimé (PCB). L’équipe s’est appuyée sur les schémas de circuit analogique disponibles pour intégrer en toute confiance le même circuit sur ce PCB.

Cet article constitue le quatrième volet d’une série relatant l’expérience d’une équipe lors de l’intégration d’un capteur FlexiForce dans un dispositif médical, dans le but de détecter une occlusion au sein du mécanisme d’une pompe. Les articles précédents ont abordé la méthodologie suivie pour les phases de caractérisation du capteur, de validation du concept ainsi que de prototypage. À ce stade, l’équipe est parvenue à développer un prototype concluant, qui lui a permis de s’assurer de la fiabilité des mesures fournies par le capteur FlexiForce au sein du dispositif.

La phase 4 concerne à présent l’application et les essais sur le terrain.

Cette étape implique la réalisation de plusieurs prototypes afin d’évaluer les performances, la durabilité et la répétabilité du dispositif. L’objectif de l’équipe est désormais de démontrer que la conception fonctionne comme prévu en conditions réelles, tout au long du cycle de vie du produit. Il s’agit d’une étape déterminante, car le produit doit obtenir l’approbation d’un organisme tiers.

- Durant cette phase, les ingénieurs cherchent à répondre à plusieurs questions essentielles :

- Le déploiement sur le terrain nécessite-t-il de nouvelles considérations de conception non identifiées précédemment ?

La configuration matérielle et électronique sélectionnée offre-t-elle les performances attendues durant toute la durée de vie prévue, dans des conditions réelles d’utilisation ?

L’apport de l’historique des données dans l’identification et la correction des défauts

Le bureau d’études a développé dix prototypes de pompe à infusion, qui ont été confiés à dix utilisateurs différents pour une période de six semaines. À l’issue de ces tests, il est apparu que trois prototypes sur dix ne détectaient pas efficacement l’occlusion. L’équipe a d’abord suspecté un dysfonctionnement du capteur. Après analyse en laboratoire, il a été constaté que les capteurs fonctionnaient correctement ; en revanche, l’adhésif utilisé pour fixer le capteur sur la pompe s’est révélé insuffisant en conditions humides, ce qui perturbait le fonctionnement du capteur.

Suite à une nouvelle série d’essais sur le terrain, réalisée avec un adhésif différent, le capteur de force a donné entière satisfaction sur l’ensemble des prototypes. Grâce à la rigueur déployée dans la caractérisation initiale du capteur, l’équipe d’ingénieurs a pu identifier et corriger rapidement ce défaut mineur mais important d’ordre mécanique.

Ainsi, la phase d’essais sur le terrain se révèle cruciale pour garantir la robustesse et la fiabilité de l’intégration du capteur FlexiForce dans un environnement d’utilisation réelle.

L’importance de l’historique des données dans la détection et la correction des défauts

Le bureau d’études a conçu dix prototypes de pompe à infusion qui ont été confiés à dix utilisateurs sur une période de six semaines. Au terme de cette phase de tests, il a été constaté que trois prototypes sur dix n’assuraient pas une détection efficace de l’occlusion. Dans un premier temps, l’équipe a suspecté un dysfonctionnement des capteurs. Cependant, après des analyses en laboratoire, il a été démontré que les capteurs fonctionnaient normalement. L’origine du problème provenait en réalité de l’adhésif utilisé pour fixer le capteur sur la pompe : celui-ci s’est avéré inadapté en conditions humides, ce qui perturbait le fonctionnement du capteur.

Une nouvelle série d’essais sur le terrain, réalisée avec un adhésif différent, a permis de valider le bon fonctionnement du capteur de force sur l’ensemble des prototypes. La rigueur apportée à la caractérisation initiale du capteur a ainsi permis à l’équipe d’ingénieurs d’identifier et de corriger rapidement ce défaut mécanique, certes mineur, mais significatif.

Cette expérience met en évidence le rôle essentiel de la phase d’essais sur le terrain pour garantir la robustesse et la fiabilité de l’intégration du capteur FlexiForce en situation réelle d’utilisation.

Articles de cette catégorie

Comment fonctionne un capteur de force FSR ?

aperçu des principes de base des capteurs FSR, fonctionnement et utilisation Ces dernières années, l…

En savoir plus »

FlexiForce Vs les autres FSR

Différences technologiques, linéarité, dérive et autres critères de sélection Tous les composants ré…

En savoir plus »

Circuit diviseur de tension ou amplificateur opérationnel ?

Comparatif des électroniques de conditionnement pour le capteur FlexiForce™ De manière générale, il …

En savoir plus »

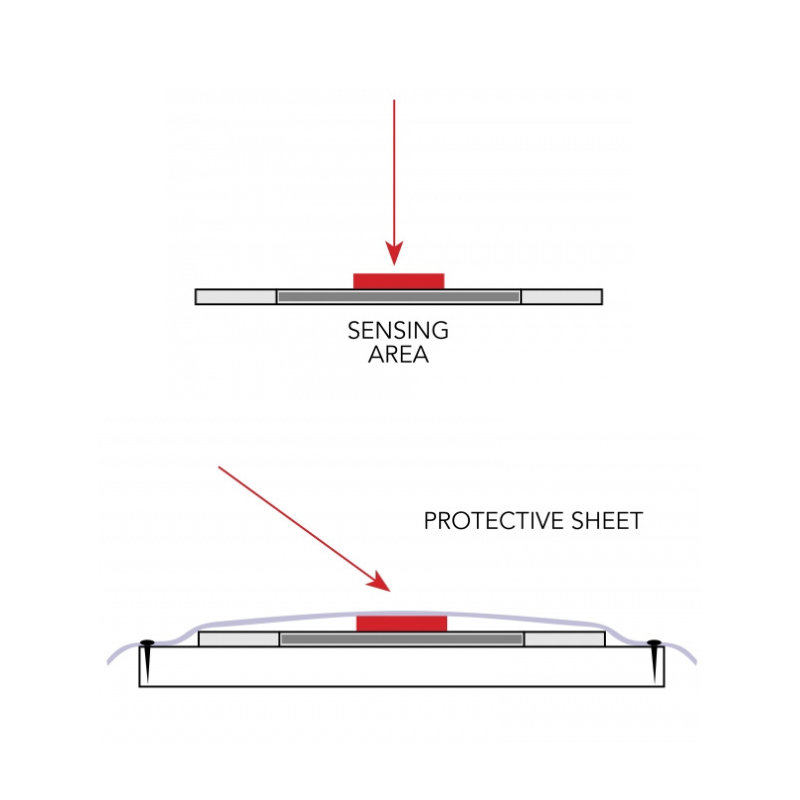

Protéger les capteurs FlexiForce des forces de cisaillement

Les capteurs de force ultra-minces, tels que les capteurs FlexiForce, représentent des composants él…

En savoir plus »

5 conseils pour des mesures réussies avec les capteurs FlexiForce™

Il peut être difficile de savoir comment débuter correctement l'intégration d'un capteur FlexiForce™…

En savoir plus »

Les 6 phases d'une intégration FlexiForce réussie

Les secrets d'une intégration réussie des capteurs FlexiForce Pour anticiper le comportement d’un ca…

En savoir plus »

Comment mesurer des forces importantes avec les capteurs de force tactile FlexiForce ?

Les capteurs FlexiForce™ standard sont identifiés selon une plage de mesure de force. Par exemple, l…

En savoir plus »