- MenuRetour

- Fake Menu

- Industrie

- Sport & Santé

- Applications Cliniques

- Contact

- Fake Menu

FAQ FlexiForce™

Utilisation des capteurs de force FLEXIFORCE™

L'étalonnage est une étape très importante. Il existe une variabilité entre les capteurs, que l'étalonnage corrige. Lorsqu'il est réalisé dans un environnement similaire à celui de test, l'étalonnage permet d'améliorer la répétabilité et de neutraliser la dérive.

Reportez vous à notre Guide de démarrage rapide de l'étalonnage pour plus de détails.

Nous recommandons de conditionner les capteurs FlexiForce avant chaque utilisation et de les étalonner avant la première utilisation. Vous pouvez télécharger le Guide d'étalonnage rapide des capteurs FlexiForce pour plus de précisions sur ces opérations.

Vous devez toujours conditionner le capteur avant les mesures car la sortie du capteur change au cours des premiers chargements. En plaçant une charge sur le capteur avant l'étalonnage, vous vous assurez qu'il produit des résultats répétables pour votre étalonnage et vos essais. Sa courbe de dérive sera également répétable. Vous pouvez conditionner le capteur en le sollicitant à 110 % de sa charge maximale pendant quelques cycles.

En général, la réponse est "non". Les propriétés mécaniques des différents capteurs de force sont très similaires. Les matériaux polymères dont sont composés ces capteurs commencent à se déformer plastiquement autour de 10 000 psi.

L'erreur peut être supérieure à l'erreur standard de ±5% si le capteur n'est pas conditionné avant les essais. Vous devez toujours conditionner le capteur avant de l'utiliser.

Vous devriez reconditionner le capteur si vous ne l'avez pas utilisé depuis 24 heures. Plus vous le conditionnez, plus il est performant.

Si les essais impliquent des forces dynamiques (impacts inférieurs à 0,1 - 0,3 seconde) et non des mises en charge du capteur plus longues, ce bref intervalle de temps doit être pris en compte dans le processus d'étalonnage. En effet, la sortie du capteur présente un temps de montée.

Le temps de montée correspond au temps nécessaire au capteur pour se stabiliser à sa valeur finale, soit entre 0,1 et 0,3 seconde. Ce temps est différent du temps de réponse du capteur qui est de ~5 µs. Si votre application implique un temps d'impact plus bref que 0,1 - 0,3 s, la méthode recommandée est d'étalonner le capteur en dynamique par rapport à une cellule de charge dont le temps de montée est plus rapide. Cela vous permet de faire correspondre les réponses du capteur FlexiForce et de la cellule de charge à des forces et des intervalles de temps d'impact donnés, ce qui constitue un étalonnage plus pertinent qu'un étalonnage statique.

Par exemple, si la force d'impact a lieu en 50 ms, le capteur doit être étalonné par rapport à une cellule de charge avec des forces dynamiques qui ne durent que 50 ms (en frappant le sandwich capteur/cellule de charge avec un marteau dans le même intervalle de temps et dans la même gamme de force que ceux prévus dans l'expérience). Les sorties de la cellule de charge et du capteur FlexiForce doivent ensuite être analysées. Seuls les points de données qui ont lieu dans l'intervalle de temps et la gamme de force spécifiés doivent être utilisés pour construire une courbe d'étalonnage pour le capteur FlexiForce. Si l'événement dynamique peut se situer dans une plage d'intervalles de temps, disons entre 20 et 50 ms, il serait préférable d'avoir plusieurs courbes d'étalonnage différentes (par exemple, une pour 20 ms, une autre pour 35 ms et une dernière pour 50 ms) car une force d'impact de 50 ms par rapport à la même force ne durant que 20 ms produira deux sorties différentes. Il sera nécessaire d'effectuer quelques tests pour déterminer le nombre de courbes d'étalonnage dynamique nécessaires pour votre application et vos exigences de précision.

Si une cellule de charge n'est pas disponible, la meilleure option consiste à utiliser le capteur pour des évaluations comparatives.

Conditionnement électronique des FLEXIFORCE™

L'étalonnage est une étape très importante. Il existe une variabilité entre les capteurs, que l'étalonnage corrige. Lorsqu'il est réalisé dans un environnement similaire à celui de test, l'étalonnage permet d'améliorer la répétabilité et de neutraliser la dérive.

Reportez vous à notre Guide de démarrage rapide de l'étalonnage pour plus de détails.

Nous recommandons de conditionner les capteurs FlexiForce avant chaque utilisation et de les étalonner avant la première utilisation. Vous pouvez télécharger le Guide d'étalonnage rapide des capteurs FlexiForce pour plus de précisions sur ces opérations.

Vous devez toujours conditionner le capteur avant les mesures car la sortie du capteur change au cours des premiers chargements. En plaçant une charge sur le capteur avant l'étalonnage, vous vous assurez qu'il produit des résultats répétables pour votre étalonnage et vos essais. Sa courbe de dérive sera également répétable. Vous pouvez conditionner le capteur en le sollicitant à 110 % de sa charge maximale pendant quelques cycles.

En général, la réponse est "non". Les propriétés mécaniques des différents capteurs de force sont très similaires. Les matériaux polymères dont sont composés ces capteurs commencent à se déformer plastiquement autour de 10 000 psi.

L'erreur peut être supérieure à l'erreur standard de ±5% si le capteur n'est pas conditionné avant les essais. Vous devez toujours conditionner le capteur avant de l'utiliser.

Vous devriez reconditionner le capteur si vous ne l'avez pas utilisé depuis 24 heures. Plus vous le conditionnez, plus il est performant.

Si les essais impliquent des forces dynamiques (impacts inférieurs à 0,1 - 0,3 seconde) et non des mises en charge du capteur plus longues, ce bref intervalle de temps doit être pris en compte dans le processus d'étalonnage. En effet, la sortie du capteur présente un temps de montée.

Le temps de montée correspond au temps nécessaire au capteur pour se stabiliser à sa valeur finale, soit entre 0,1 et 0,3 seconde. Ce temps est différent du temps de réponse du capteur qui est de ~5 µs. Si votre application implique un temps d'impact plus bref que 0,1 - 0,3 s, la méthode recommandée est d'étalonner le capteur en dynamique par rapport à une cellule de charge dont le temps de montée est plus rapide. Cela vous permet de faire correspondre les réponses du capteur FlexiForce et de la cellule de charge à des forces et des intervalles de temps d'impact donnés, ce qui constitue un étalonnage plus pertinent qu'un étalonnage statique.

Par exemple, si la force d'impact a lieu en 50 ms, le capteur doit être étalonné par rapport à une cellule de charge avec des forces dynamiques qui ne durent que 50 ms (en frappant le sandwich capteur/cellule de charge avec un marteau dans le même intervalle de temps et dans la même gamme de force que ceux prévus dans l'expérience). Les sorties de la cellule de charge et du capteur FlexiForce doivent ensuite être analysées. Seuls les points de données qui ont lieu dans l'intervalle de temps et la gamme de force spécifiés doivent être utilisés pour construire une courbe d'étalonnage pour le capteur FlexiForce. Si l'événement dynamique peut se situer dans une plage d'intervalles de temps, disons entre 20 et 50 ms, il serait préférable d'avoir plusieurs courbes d'étalonnage différentes (par exemple, une pour 20 ms, une autre pour 35 ms et une dernière pour 50 ms) car une force d'impact de 50 ms par rapport à la même force ne durant que 20 ms produira deux sorties différentes. Il sera nécessaire d'effectuer quelques tests pour déterminer le nombre de courbes d'étalonnage dynamique nécessaires pour votre application et vos exigences de précision.

Si une cellule de charge n'est pas disponible, la meilleure option consiste à utiliser le capteur pour des évaluations comparatives.

Environnement mécanique des FLEXIFORCE™

Un puck, rondelle d'interface ou concentrateur de charge, est un objet placé entre la surface de mesure et la charge. Cet élément permet de s'assurer que le capteur recueille 100% de la charge appliquée si la surface de contact qui transmet la force est plus grande que le diamètre sensible du capteur et de réduire les pressions élevées pour les applications de charge ponctuelle. La pression appliquée doit être comprise entre 1 et 70 MPa.

Si la force appliquée est faible, par exemple 30 grammes, un concentrateur de charge doit être utilisé pour réduire la surface afin d'atteindre au moins 7 kPa.

Pour les charges appliquées qui sont élevées mais dont la surface est très petite, un palet doit être utilisé pour réduire la psi à moins de 10 000.

Pour obtenir des résultats optimaux, la surface chargée ou la rondelle doivent représenter entre 70 % et 100 % de la surface de mesure, mais peuvent être réduits pour obtenir les résultats décrits ci-dessus. Des rondelles en plastique sont recommandées, car elles sont souples mais ne se déforment pas.

Tekscan propose des pucks pelables et autocollants en Delrin.

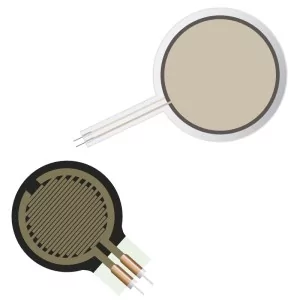

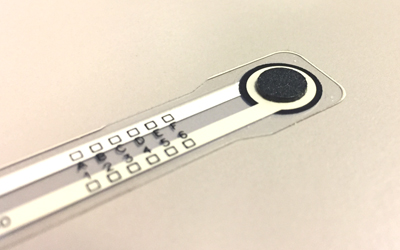

Exemple d'un puck collé à un capteur FlexiForce A201

Une surface plane et lisse est idéale.

Oui, il est possible de découper le capteur FlexiForce si la zone de mesure est trop grande ou si sa forme ne convient pas à votre application. La modification du capteur peut être un bon moyen de développer une preuve de concept avant d'investir dans la conception d'un capteur personnalisé. Cependant, n'oubliez pas que la réduction de la zone sensible peut entraîner une dégradation de la durabilité, un risque de court-circuit et une diminution de la sensibilité du capteur.

Trimmed FlexiForce sensor

Si vous tentez de découper le capteur, nous vous recommandons d'utiliser une paire de ciseaux bien aiguisés afin de réduire la tension et/ou la déformation du capteur qui pourrait se produire lors de la découpe. Une fois que vous avez découpé le capteur à la forme et/ou à la taille souhaitée, vous devrez appliquer un morceau de ruban adhésif sur les deux côtés du capteur - cela aidera à créer un joint autour du capteur en empêchant la saleté et les débris d'entrer.

Si vous devez percer un trou dans la zone de mesure, nous vous recommandons de créer un trou légèrement plus grand que nécessaire, d'appliquer du ruban adhésif sur les deux côtés de la zone de mesure, puis de créer un autre trou plus petit au centre. Cela créera un anneau de ruban adhésif autour du trou que vous venez de percer et contribuera à maintenir l'étanchéité du capteur.

Remarque : Tekscan ne peut pas garantir les capteurs qui ont été physiquement modifiés.

Si vous commandez un capteur A201 raccourcis par Tekscan à deux, quatre ou six pouces, celui-ci sera équipé de trois (3) broches mâles carrées espacés de 2,54 mm (0,1 pouce). Si vous coupez vous-même un capteur, vous devrez le reconnecter en utilisant l'une des deux méthodes suivantes. Vous pouvez soit vous procurer des connecteurs à broches à sertir et un outil de sertissage, soit utiliser une colle époxyde conductrice pour faire adhérer de petits fils à chaque conducteur. Nous vous proposons aussi des connecteurs à sertir sans outil en versions connecteurs males et connecteurs femelles.

Si vous devez faire adhérer le capteur à une surface, un ruban adhésif double face fin est recommandé. Si possible, il est préférable d'appliquer le ruban sur la languette du capteur plutôt que sous la zone de détection. Un autre adhésif (colle) peut être utilisé à condition qu'il sèche uniformément.

Le capteur est conçu pour être flexible, cependant la zone de mesure ne devrait pas être pliée car cela provoque un effet de cisaillement. Les pistes conductrices ne devraient pas être pliées à plus de 90°, car les conducteurs en argent pourraient se rompre.

Les températures supérieures à 60°C (200°C si vous utilisez le modèle HT201 High-Temp), l'immersion dans l'eau (car l'adhésif qui maintient les couches supérieure et inférieure ensemble risque de se séparer), les contacts avec des objets pointus, les forces de cisaillement, le pliage du capteur et les charges supérieures ou égales à 70 MPa peuvent endommager le capteur.

Reportez-vous aux spécifications des capteurs FlexiForce pour plus de détails sur les performances de chaque modèle.

La durabilité du capteur FlexiForce dépend des conditions auxquelles il est exposé :

- L'importance de la charge

- Le matériau de l'interface

- La direction de la charge (cisaillement minimal).

Lors de l'essai d'un capteur placé entre deux pièces de métal et testé dans des conditions "normales" avec une charge d'impact de 200 N, Tekscan a pu observer qu'il fournissait toujours une sortie proportionnelle à la charge appliquée après avoir été soumis à 1 000 000 de cycles.

Les propriétés mécaniques des différents capteurs de force FlexiForce sont très similaires. Les matériaux polymères à partir desquels ces capteurs sont fabriqués commencent à se déformer de manière plastique autour de 70 kPa.

Produits associés

Système de mesure de force USB ELF™

Système de mesure de force sans fil WELF™

Articles similaires

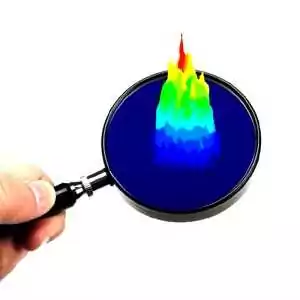

Etendue de mesure d'un capteur de pression Tekscan

Etendue de mesure d'un capteur de pression Tekscan Les 5 capteurs de cartographie de pression les plus utilisés

Les 5 capteurs de cartographie de pression les plus utilisés Les 5 critères pour sélectionner le meilleur capteur de cartographie de pression

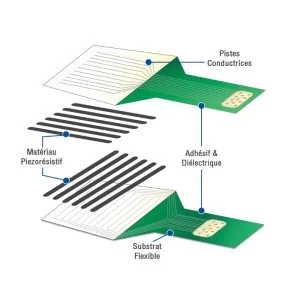

Les 5 critères pour sélectionner le meilleur capteur de cartographie de pression Anatomie d'un capteur de cartographie de pression

Anatomie d'un capteur de cartographie de pression La cartographie de pression Tekscan face aux autres technologies de mesure de contact

La cartographie de pression Tekscan face aux autres technologies de mesure de contact Technologie piezorésistive de cartographie de pression

Technologie piezorésistive de cartographie de pression